Vamos a conocer el diagrama Fe-C (hierro - carbono).

En realidad debería llamarse diagrama Fe -

Cementita, ya que en el extremo izquierdo del diagrama veremos que en la línea de

concentraciones se encuentra el Fe puro (con una concentración del 100%), mientras

que en el extremo derecho de la misma línea se encuentra el 100% de cementita (Fe3C), y el 100% de

cementita se corresponde a un 6.67% de carbono.

Este es el motivo, por el que el eje de

concentraciones del diagrama Fe-C va desde el 0% al 6.67% de C

.La línea de liquidus, línea ABCD.

.La línea de solidus, línea AHJECF.

Como el hierro además de formar con el carbono el

compuesto químico Fe3C, tiene dos transformaciones alotrópicas a y γ,

en el sistema existen los siguientes constituyentes:

- Líquido: Solución líquida de carbono en hierro. Existe por encima de la línea del líquido y se designa por L.

- Cementita: Fe3C, existe en la vertical DFKL se designa por su fórmula química (Fe3C) o por C.

- Ferrita: Constituyente estructural que es Fea, el cual disuelve el carbono en cantidades insignificantes. Se representa por Fea. La región de la ferrita en el diagrama hierro carbono se encuentra a la izquierda de las líneas GPQ, y AHN.

- Austenita: Estructura consistente en una solución sólida de carbono en Feγ. La región de la austenita es NJESG. Se designa por A, γ ó Feγ.

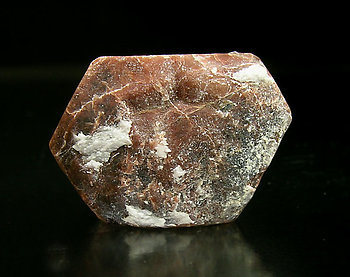

La cementita es un constituyente de los aceros, y otras aleaciones férreas como las fundiciones blancas, La cementita tiene un 6,67% en peso de carbono, y es un compuesto intermetálico de inserción. Si bien la composición química de la cementita es Fe3C, la estructura cristalina es del tipo ortorrómbica con 12 átomos de hierro y 4 átomos de carbono por celda.

Se denomina perlita a la microestructura formada por capas o láminas alternas de las dos fases α y cementita durante el enfriamiento lento de un acero a temperatura eutectoide. Se le da este nombre porque tiene la apariencia de una perla al observarse microscópicamente a pocos aumentos.

-Austenita:

Es una solucion solida de carbono en hierro alfa.Es

el elemento mas blando y ductil de los aceros.Tiene un porcentaje en

carbono que varia en un 0'6 y un 0'85 %.

-Martensita:

Es el nombre que recibe la fase cristalina BCT, en aleaciones ferrosas. Dicha fase se genera a partir de una transformación de fases sin difusión, a una velocidad que es muy cercana a la velocidad del sonido en el material.

Por extensión se denominan martensitas todas las fases que se producen a raíz de una transformación sin difusión de materiales metálicos.

Los aceros con microestructura martensítica son los más duros y mecánicamente resistentes, pero también los más frágiles y menos dúctiles. La dureza de estos aceros depende del contenido en carbono; aun así, son más tenaces que los aceros perlíticos. La martensita es una solución sólida sobresaturada de carbono y austenita.

-Troostita:

es un agregado de cementita y ferrita.Este elemento de obtiene mediante el enfriamiento.Tiene una temperatura de fusion entre 500 y 600 grados.

es un agregado de cementita y ferrita.Este elemento de obtiene mediante el enfriamiento.Tiene una temperatura de fusion entre 500 y 600 grados.

-Bainita:

La bainita es una mezcla de fases de ferrita y cementita y en su formación intervienen procesos de difusión. Forma agujas o placas, dependiendo de la temperatura de

transformación. Los detalles microestructurales de la bainita son tan

finos que su resolución sólo es posible mediante el microscopio

electrónico. Está compuesta de una matriz ferrítica y de partículas

alargadas de cementita. La fase que rodea las agujas es matensita, a menos que se haga un tratamiento isotermico hasta transformar toda la austenita en bainita.

2- tratamientos termicos del acero

Para cambiar las propiedades del acero

se usan diferentes tipos

tratamientos térmicos, que cambian su micro estructura.

En general hay cuatro tipos básicos de tratamiento

térmico:

- Temple.

- Revenido.

- Recocido.

- Normalización.

Todos los tratamientos térmicos tiene una ruta obligatoria:

-Calentamiento del acero hasta

una temperatura determinada.

-Permanencia a esa temperatura

cierto tiempo.

-Enfriamiento mas o menos

rápido.

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente más elevada que la crítica superior Ac (entre 900-950 °C) y se enfría luego más o menos rápidamente (según características de la pieza) en un medio como agua, aceite, etcétera.

•·

Revenido: Sólo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

•·

Recocido: Consiste básicamente en un calentamiento hasta la temperatura de austenización (800-925 °C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frío y las tensiones internas.

•·

Normalizado: Tiene por objetivo dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

3-El enfriamiento o calentamiento del acero.

Se muestra el sector izquierdo del diagrama Fe-C (hierro carbono). En él, se han marcado las líneas correspondientes a las soluciones de 0.6, 0.8, y 1.2 % de carbono.

La linea G-H corresponde a los 723 oC temperatura

límite de existencia de la austenita.

Observemos que para los tres casos, de la solución

líquida al enfriarse comienzan a formarse cristales de

austenita, los que conviven en equilibrio con la solución

líquida entre las líneas A-B y C-D.

Al bajar de la temperatura de solidificación (linea C-D), toda

la solución se convierte en austenita. Con el ulterior

enfriamiento y en dependencia del contenido de carbono se van formando

estructuras diferentes, a saber:

1.- Para el acero

de 0.6 % de carbono o menos, al alcanzar la linea F-E comienza a

desprenderse ferrita y hay una zona (entre F-E y G-H) donde conviven

ambas formas estructurales.

La formación de la ferrita con muy poco carbono disuelto hace

que el resto de la austenita pase a ser mas rica en carbono, con lo que

se alcanza el 0.8 % necesario para la formación de la cementita,

con ello se puede producir la mezcla mecánica de ferrita y

cementita que ya hemos visto se denomina perlita.

El resultado final de esta aleación cuando llega a la

temperatura normal es una mezcla de ferrita y perlita.

2.- Para el acero

de 0.8

% de carbono, como tiene la composición adecuada para la

reacción de formación de cementita (0.8 % de carbono) el

final

del proceso de enfriamiento conduce a perlita en casi toda la masa

sólida.

3.- Para el acero

de 1.2

% de carbono o mas, una vez que se alcanza la linea E-D comienza a

segregarse la cementita secundaria por la sobresaturación de la

austenita con carbono, con el enfriamiento posterior y al sobrepasar la

linea G-H se produce cierta cantidad de ferrita que junto a la

cementita forma la perlita. Finalmente queda una mezcla de perlita y

cementita secundaria.

.

No hay comentarios:

Publicar un comentario